Nowe wyzwania w malowaniu mikrostruktur

Przemysł półprzewodników staje się coraz bardziej wymagający. Zmniejszające się rozmiary mikrostruktur oraz rosnące oczekiwania dotyczące wydajności i funkcjonalności wymagają innowacyjnych rozwiązań technologicznych. W tym kontekście roboty malarskie stają się istotnym elementem produkcji, pozwalając na precyzyjne nanoszenie powłok ochronnych i funkcjonalnych. Jakie wyzwania stawia przed nimi ten dynamiczny sektor?

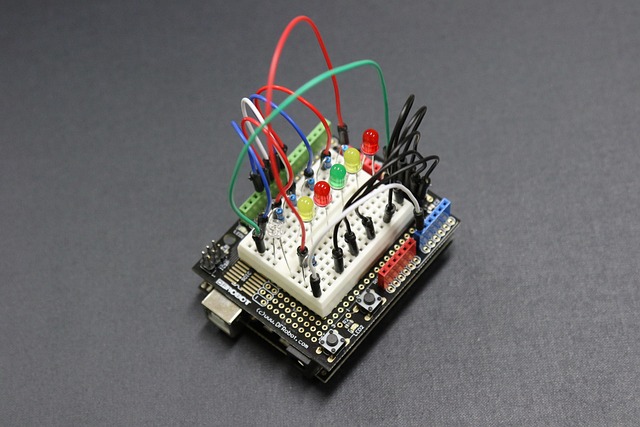

W praktyce, malowanie mikrostruktur wymaga nie tylko doskonałej precyzji, ale również kontroli nad grubością warstwy. Wiele procesów, takich jak fotolitografia, polega na nanoszeniu cienkowarstwowych powłok, które muszą być idealnie jednorodne. Dlatego też, roboty malarskie muszą być dostosowane do specyficznych wymagań, aby zapewnić najwyższą jakość powłok.

Technologia robotów malarskich w przemyśle półprzewodników

Roboty malarskie w przemyśle półprzewodników są coraz bardziej zaawansowane technologicznie. Wykorzystują różne metody aplikacji, takie jak natrysk pneumatyczny, natrysk elektrostatyczny czy nanoszenie za pomocą pędzli. Każda z tych metod ma swoje zalety i wady, a wybór odpowiedniej techniki zależy od specyfiki zastosowania oraz wymagań dotyczących jakości powłok.

Warto zwrócić uwagę na to, że nowoczesne roboty malarskie są wyposażone w systemy czujników, które pozwalają na bieżąco monitorować parametry procesu. Dzięki temu możliwe jest utrzymanie stałej jakości powłok oraz minimalizacja ryzyka błędów. Systemy te są niezwykle istotne w kontekście produkcji półprzewodników, gdzie nawet najmniejsze niedociągnięcia mogą prowadzić do poważnych problemów z funkcjonalnością końcowych produktów.

Precyzja i kontrola grubości warstwy

Precyzja w nanoszeniu powłok na mikrostruktury jest kluczowa. W przemyśle półprzewodników, grubość warstwy ma ogromne znaczenie dla wydajności i długowieczności elementów elektronicznych. Właściwie dobrana grubość powłoki może znacząco wpływać na właściwości elektryczne, optyczne i mechaniczne materiałów. Dlatego roboty malarskie muszą być zdolne do precyzyjnego kontrolowania grubości nanoszonej warstwy.

W praktyce oznacza to, że roboty muszą być w stanie dostosować parametry aplikacji, takie jak ciśnienie, prędkość ruchu czy odległość od powierzchni, na której nanoszona jest powłoka. Współczesne systemy sterowania umożliwiają dokładne zarządzanie tymi parametrami, co prowadzi do uzyskania jednorodnych warstw o pożądanej grubości.

Minimalizacja zanieczyszczeń w procesie malowania

W przemyśle półprzewodników, zanieczyszczenia mogą być katastrofalne. Nawet najmniejsze cząsteczki kurzu czy resztki farby mogą wpłynąć na jakość produkcji. Dlatego roboty malarskie muszą działać w kontrolowanych warunkach, aby zminimalizować ryzyko zanieczyszczeń. Wiele zakładów wprowadza systemy czyszczenia oraz filtracji powietrza, które pomagają utrzymać sterylne środowisko pracy.

Roboty malarskie są także projektowane tak, aby ograniczyć generowanie zanieczyszczeń w trakcie samego procesu malowania. Wykorzystanie technologii, takich jak natrysk elektrostatyczny, pozwala na skuteczne przyleganie farby do powierzchni, co zmniejsza ilość marnotrawstwa i zanieczyszczeń. To podejście nie tylko poprawia jakość, ale również przyczynia się do bardziej zrównoważonej produkcji.

Integracja robotów z systemami produkcyjnymi

Integracja robotów malarskich z innymi systemami produkcyjnymi to kluczowy element nowoczesnej fabryki półprzewodników. Roboty muszą być w stanie współpracować z maszynami do fotolitografii, trawienia czy testowania, aby zapewnić płynność w całym procesie produkcyjnym. Współczesne fabryki często opierają się na inteligentnych systemach zarządzania, które pozwalają na koordynację różnych etapów produkcji.

Przykładem takiej integracji może być zastosowanie robotów w systemach Just-In-Time, co pozwala na elastyczną produkcję i szybkie dostosowanie się do zmieniających się potrzeb rynku. Dzięki temu możliwe jest zredukowanie kosztów oraz zwiększenie efektywności całego procesu.

Przyszłość robotów malarskich w przemyśle półprzewodników

Patrząc w przyszłość, można zauważyć, że rola robotów malarskich w przemyśle półprzewodników będzie tylko rosła. Postęp technologiczny, w tym rozwój sztucznej inteligencji i analizy danych, może znacząco poprawić efektywność i jakość procesów malarskich. Roboty będą coraz bardziej autonomiczne, zdolne do samodzielnego podejmowania decyzji na podstawie analizowanych danych.

Warto również wspomnieć o rosnącej roli zrównoważonego rozwoju. W miarę jak przemysł półprzewodników staje się coraz bardziej świadomy wpływu na środowisko, roboty malarskie będą musiały dostosować się do nowych norm i standardów. Oczekiwane jest wprowadzenie rozwiązań, które nie tylko poprawią efektywność, ale również zmniejszą ślad węglowy produkcji.

Roboty malarskie w przemyśle półprzewodników to nie tylko technologia, ale także kluczowy czynnik wpływający na przyszłość tego sektora. W miarę jak wymagania rosną, a technologia się rozwija, możemy być pewni, że to właśnie innowacyjne podejście do malowania mikrostruktur będzie kształtować oblicze przemysłu półprzewodników w nadchodzących latach.